數字化工廠以產品全生命周期的相關數據為基礎,在計算機虛擬環境中,對整個生產過程進行仿真、評估和優化,并進一步擴展到整個產品生命周期的新型生產組織方式。是現代數字制造技術與計算機仿真技術相結合的產物,同時具有其鮮明的特征。它的出現給基礎制造業注入了新的活力,主要作為溝通產品設計和產品制造之間的橋梁。

數字工廠構建原因

在當今激烈的市場競爭中,制造企業已經意識到他們正面臨著巨大的時間、成本、質量等壓力。在設計部門,CAD & PDM系統的應用獲得了成功。同樣,在生產部門,ERP等相關信息系統也獲得了巨大的成功,但在解決“如何制造→工藝設計”這一關鍵環節上,大部分國內企業還沒有實現有效的計算機輔助管理機制,“數字化工廠”技術則是企業迎接21世紀挑戰的有效手段。

數字化工廠集成了產品、過程和工廠模型數據庫,通過先進的可視化、仿真和文檔管理,以提高產品的質量和生產過程所涉及的質量和動態性能:

提高盈利能力

提高規劃質量

縮短產品投產時間

交流透明化

規劃過程標準化

勝任的知識管理

虛擬現實仿真技術

主要環節

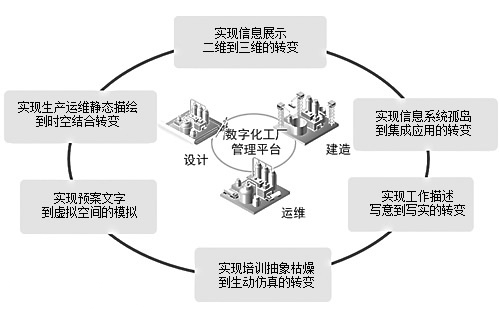

主流市場觀點認為,數字化工廠主要涉及產品設計、生產規劃與生產執行三大環節,數字化建模、虛擬仿真、虛擬現實/加強現實(VR/AR)等技術包含在其中。

1. 產品設計環節——三維建模是基礎

在產品研發設計環節利用數字化建模技術為產品構建三維模型,能夠有效減少物理實體樣機制造和人員重復勞動所產生的成本。同時,三維模型涵蓋著產品所有的幾何信息與非幾何制造信息,這些屬性信息會通過PDM/cPDM(產品數據管理/協同產品定義管理)這種統一的數據平臺,伴隨產品整個生命周期,是實現產品協同研制、產品從設計端到制造端一體化的重要保證。

例如,美國波音公司在其737-NX和787的設計制造中,利用數字化建模技術,不但有效縮短了研制周期,大幅降低了研制成本,而且通過PDM/cPDM,有效實現了產品設計與制造環節的信息協同,從而大幅提高了生產效率。

2.生產規劃環節——工藝仿真是關鍵

在生產規劃環節,基于PDM/cPDM中所同步的產品設計環節的數據,利用虛擬仿真技術,可以對于工廠的生產線布局、設備配置、生產制造工藝路徑、物流等進行預規劃。

虛擬仿真技術廣泛應用于汽車、船舶及其他大型設備制造過程中。例如,大眾汽車公司旗下斯柯達捷克工廠,即采用西門子的Tecnomatix,利用虛擬仿真工藝路徑規劃,來減少實際生產線調整改進所需要花費的成本。

3.生產執行環節——數據采集實時通

這個環節的數字化,體現在制造執行系統(MES)與其他系統之間的互聯互通上。MES與ERP、PDM/cPDM之間的集成,能夠保證所有相關產品屬性信息從始至終保持同步,并實現實時更新。

瑪莎拉蒂的Bertone工廠即采用上述技術實現Quattroporte與Ghibli兩款不同車型的全自動生產與組裝,據不完全統計,產能提升幅度高達兩倍以上。

典型應用

數字化工廠的集成,首先需要強大的界面和數據庫系統,將不同復雜層次之間和不同運作功能領域之間的實際數據和模塊進行聯合使用,常見的應用有:

布局規劃與仿真——布局確認與優化

零件流的靜態分析與動態仿真

裝配過程平衡

復雜的物流操作仿真

機器人及復雜運動仿真

零件加工仿真

人力資源仿真

人機工效仿真

生產物流系統仿真

控制軟件測試仿真

生產動作控制仿真

“數字化工廠”貫穿整個工藝設計、規劃、驗證、直至車間生產工藝整個制造過程,在實施過程需要注意系統集成方面的問題,“數字化工廠”不是一個獨立的系統,規劃時,需要與設計部門的CAD/PDM系統進行數據交換,并對設計產品進行可制造性驗證(工藝評審),同時,所有規劃還需要考慮工廠資源情況。所以,“數字化工廠”與設計系統CAD/PDM和企業資源管理系統ERP的集成是必須的。同時,“數字化工廠”還有必要把企業已有的規劃“知識”(如工時卡、焊接規范等)集成起來,整個集成的底部是PLM構架。

同時,類似于PDM系統和ERP系統,每個企業都有自己的流程和規范,考慮到很多人都在一個環境中協同工作(工藝工程師、設計工程師、零件和工具制造者、外包商、供應商以及生產工程師等),隨時會創建大量的數據,所以,“數字化工廠”規劃系統也存在客戶化定制的要求,如操作界面、流程規范、輸出等,主要是便于使用和存取等。

數字工廠依靠于三維掃描技術提供的數據基礎,三維掃描技術也因它快速、精準、完整、非接觸式等優勢被汽車制造業等工業行業廣泛應用。泰來三維在數字工廠領域可提供工廠改造、工廠搬遷、現狀調查、虛擬安裝、工廠數字化逆向方針建模、智能工廠4.0等項目服務。

聲明:本網站部分的文章、圖片及材料來源于互聯網,如有侵權請聯系撤刪,謝謝!

掃一掃關注官方微信

掃一掃關注官方微信