三維激光掃描技術主要利用激光測距原理來獲取目標高精度立體三維點云數據。該技術是隨空間點陣掃描技術和激光無反射棱鏡長距離快測距技術發展而產生的一項嶄新的革命性測繪技術,已廣泛應用于野外地質測量勘測、橋梁結構測量、古建筑高精度模擬存儲、公共服務等領域。

項目背景

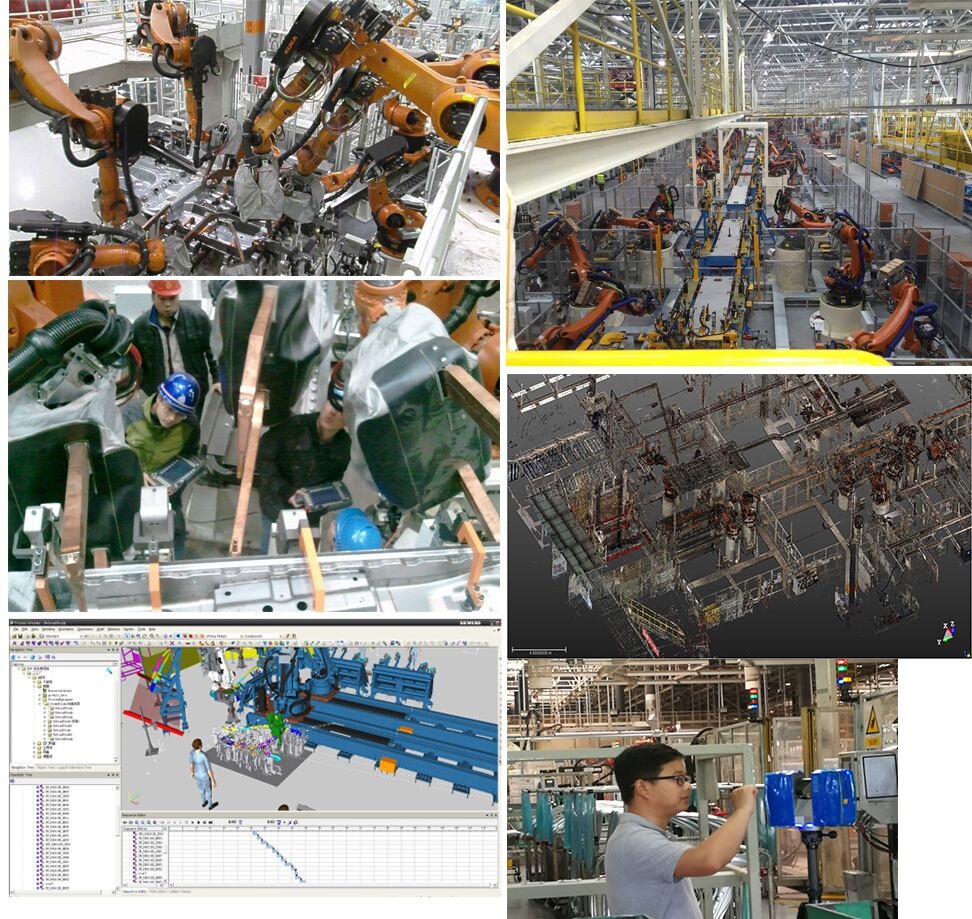

一汽-大眾西南基地廠區成立于2009年,由沖壓、焊裝、涂裝以及總裝四大部分組成,目前主要進行速騰和捷達兩款A級車的生產工作。從最初的5萬輛到2016年的70萬輛產能,一汽-大眾西南基地既完成了量的飛躍,同時恪守著對質的堅持。隨著時產量的提升,需要對原來的車間進行改造以適應新的形勢,滿足新的需求。

項目要求

1.對焊裝車間進行掃描,獲取車間現狀點云,為后續的車間改造提供數據基礎;

2.對掃描獲得的數據進行拼接并刪除與生產線無關的點云數據;

3.將焊裝車間點云數據轉換到大地坐標系,輸出點云;

5.將設計的三維模型和點云三維模型導入到SIEMENS公司的Process系列軟件進行對比和對車間進行虛擬改建。

工作流程

1.點云數據的獲取

在開始掃描前熟悉工廠環境,進行掃描站點規劃:設備及遮擋物比較少的區域安排掃描站點較少;設備復雜,遮擋物多,工作環境復雜區域,安排掃描站點較多。站點與站點間要布置三個(或三個以上)互相通視的白色標靶球,以便掃描后各站點數據的數據拼接。

2.對掃描獲得的數據進行拼接

由于汽車焊裝生產線設備復雜遮擋物多,所以需要多個位置進行掃描,才能得到汽車焊裝生產線完整的點云數據。對各個掃描站點數據點云進行拼接才能實現不同坐標系點云數據整合到同一坐標系下。在RealWorks軟件下,將不同測站的點云數據導入,通過相鄰站點重疊點云比對,軟件自動進行點云數據拼接,完成不同坐標系點云數據整合到同一坐標系。

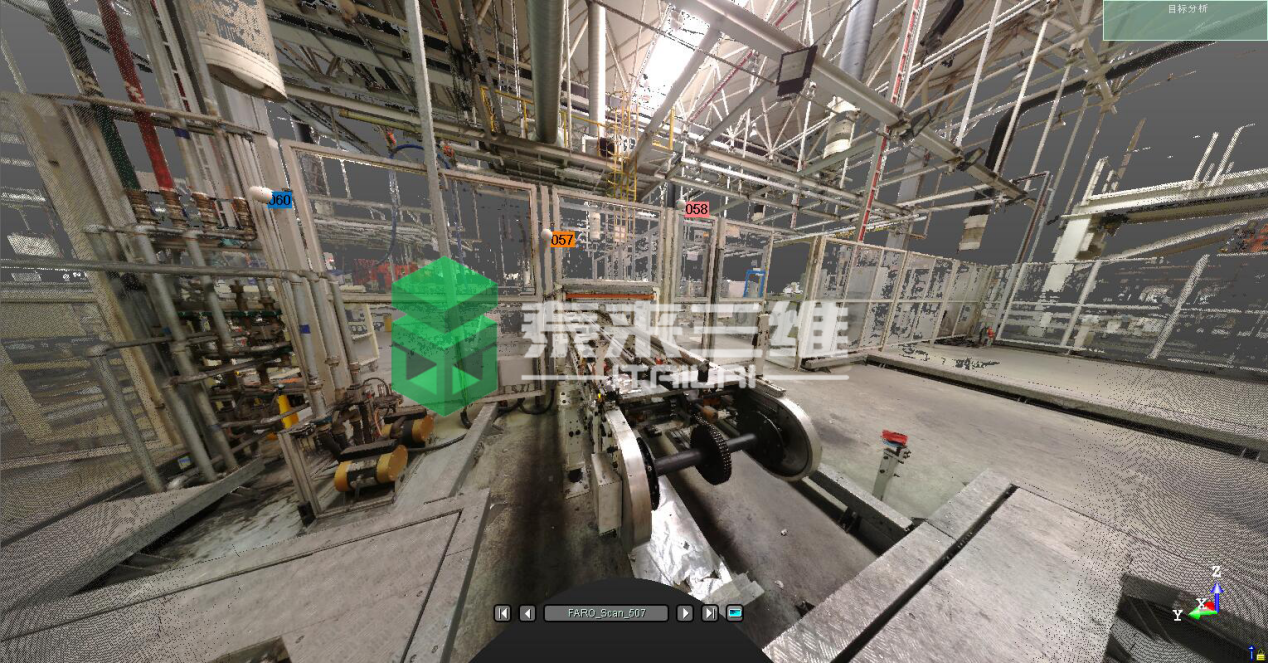

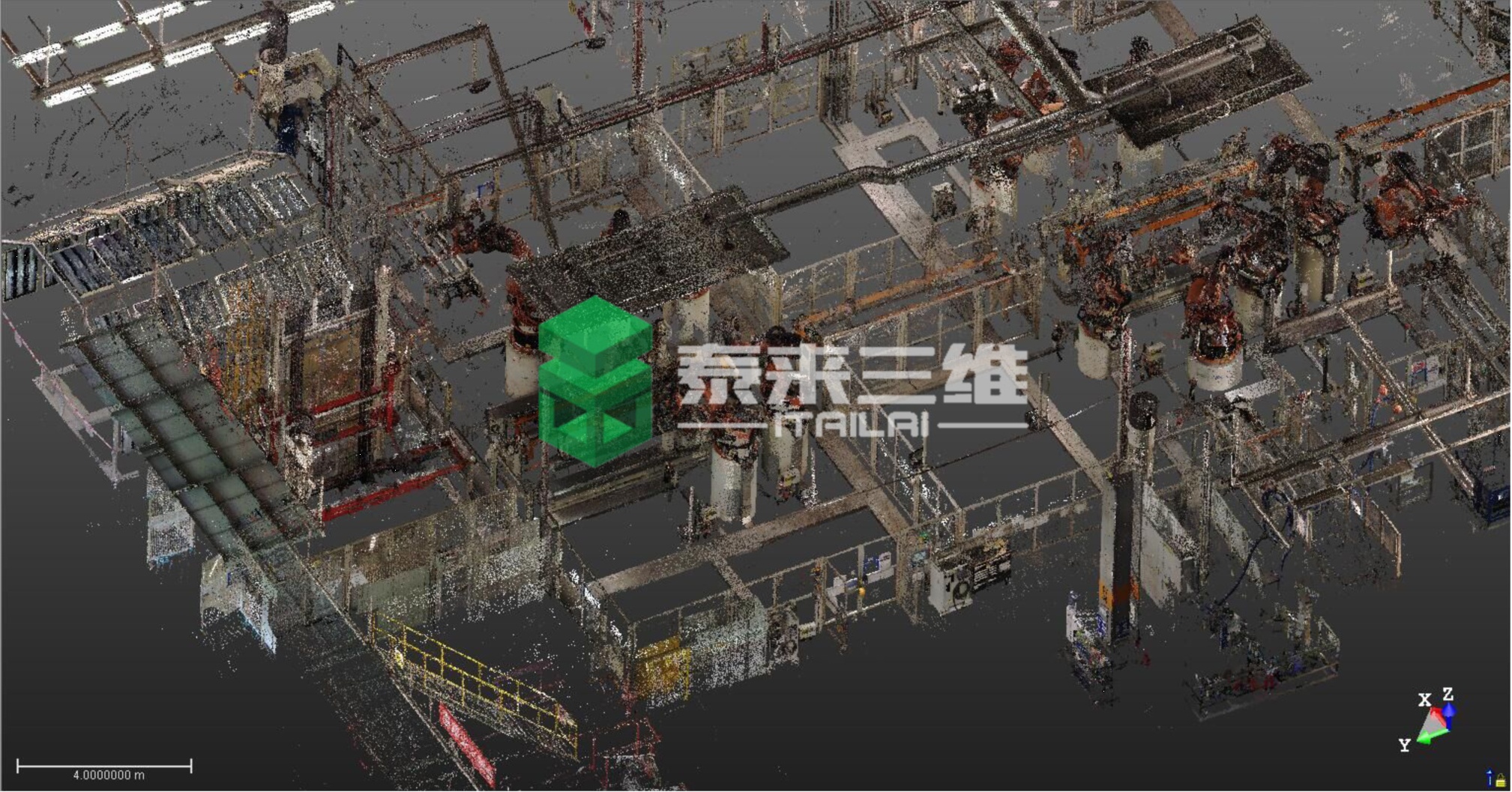

圖1 NF車型主線拼接點云

3.刪除車間地面點云以及噪點

汽車焊裝生產線設備較多,掃描點云數量龐大,含有大量的多余信息。通過對點的數據整理,消除噪點并刪除與生產線無關的點云。

刪除地面及噪點后的點云

4.為點云模型建立大地坐標系,輸出點云

由于掃描出來的點云是測站坐標系,拼接完成之后的數據仍然是以某一站為基準的測站坐標系。所以,需要將坐標系轉換到焊裝車間的真實坐標。根據客戶提供的軸網設計圖紙,可以量測出每個柱子角點的坐標值,需要將這些坐標值賦予到點云中相應的位置去。首先,利用TRW軟件中“目標分析器”功能下的“點目標(拐角)”工具,可以快速的提取點云中柱子的拐點,對于一次坐標轉換,需要用到三個點。然后,利用配準下的“地理坐標轉換”工具,為上步選取的目標賦予真實的坐標。最后導出點云。

5.按點云現狀模型對設計設計模型進行調整、構建布局

先按照汽車焊裝生產線設計平面圖,對已有的三維CAD數據在SIEMENS公司Process Designer軟件中進行布局,再將整合完成的點云數據導入SIEMENS公司的Process Simulate軟件。由于產線設備存在安裝誤差和生產過程的位置誤差,在Process Simulate軟件中有許多設備位置與點云數據不一致。對與點云位置不一致的設備進行旋轉、移動,使設備三維特征與設備點云特征重疊設備完成位置校準。車間會增加一些新設備,導入相關設備的設計模型,在軟件中進行虛擬安裝。

結語

本次三維激光掃描技術應用于汽車焊裝生產線三維數字化工廠構建中,成功解決了原來以三維CAD數據為基礎的數字化工廠構建技術不能確保工廠的產品、設備、水電氣管及建筑結構構件完整性和準確性的問題。運用三維激光掃描技術在汽車制造領域可以用較短的時間、較少的費用構建三維工廠布局,有效對工廠、設備進行可視化管理,并且確保實際工廠的變更事項持續反映到原先被構建的三維數字化工廠。

聲明:本網站部分的文章、圖片及材料來源于互聯網,如有侵權請聯系撤刪,謝謝!

掃一掃關注官方微信

掃一掃關注官方微信